精密涂布工艺及装备

产品咨询

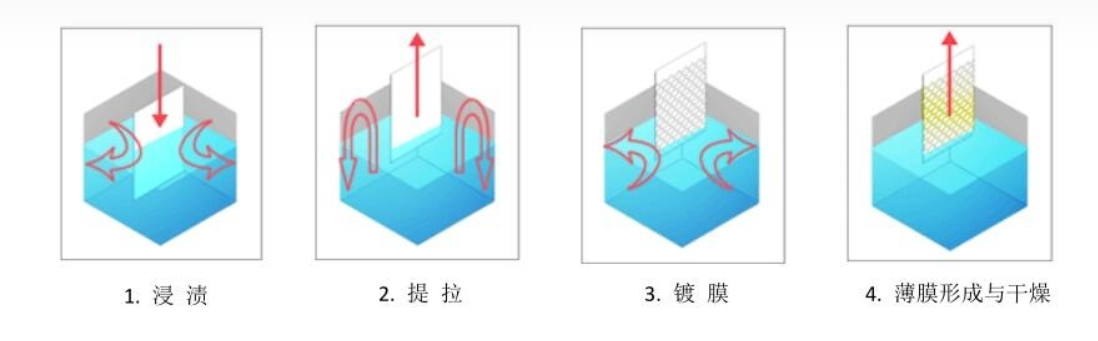

1、浸涂(浸渍提拉法)工艺及装备

浸渍提拉法是将基材垂直浸入镀膜溶液(溶胶)中浸渍,然后将基材从溶液中垂直低速提拉起来,并使附着的液膜在空气(气相)中凝胶的方法。

1) 将基材垂直浸入镀膜溶液(溶胶)中浸渍。

2)利用镀膜溶液的粘度、表面张力和重力之间的相互作用开始提拉,提拉过程必须保证液面无振动,且基材垂直、匀速、平稳、连续上升,从而确保在基材表面形成连续、均匀的薄膜。

3) 基材的提拉速度与镀膜溶液的粘度和附着液向下流动的重力之间的关系,控制着镀膜的厚度。

4) 形成均匀的薄膜,并完成“湿凝胶膜”向“干凝胶膜”的转变。”干凝胶膜”经过进一步的干燥及高温热处理便得到所需的纳米薄膜材料。

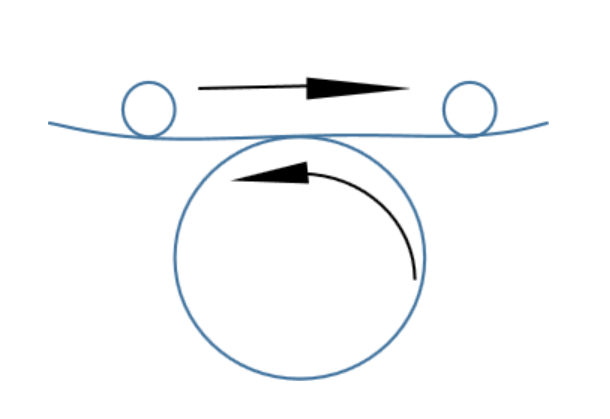

2、微凹涂布工艺及装备

微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。这种新的涂布方式机构简单,工艺重复性好并且可靠。

微凹辊涂布采用吻涂的方式,而普通凹版涂布基本上都有背辊,背辊的作用是使基材与凹版辊更好的接触,使涂布液更多的转移。但是由于背辊产生了压力,当压力不当时,基材容易产生皱纹等问题,从而产生涂布不均匀现象。微凹版涂布使用吻涂,一些潜在的问题就没有了。

-微凹辊的应用-

1.光学膜:光学膜涉及范围较广,应用微凹辊案例较多2.锂电池隔膜及极片的涂布:早期主要使用φ50mm的微凹辊,目前普遍使用φ80-100mm的微凹辊

2.离型膜:离型膜尤其是光学级别的离型膜,主要应用φ50mm的微凹辊。

3.其他行业:ITO、电化铝等行业均有少量应用微凹辊的案例。

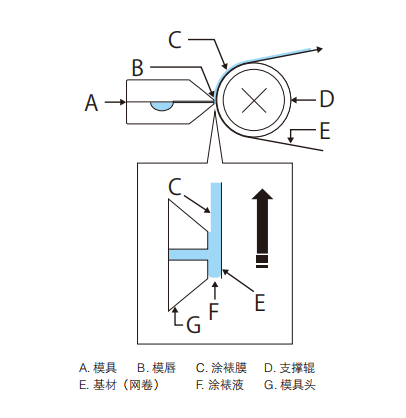

3、狭缝涂布工艺及装备

狭缝模具式涂布机示例

“模具涂布”,是一项利用塑料薄膜挤压成型技术的涂裱技术。通过让涂裱 液穿过“模具”,产生均匀的液膜,再使液膜接触基材进行涂裱。该方式 通过压力,将密闭在容器中的涂裱液供应到“模具”中,因此涂裱液不会 受到空气的影响,可实现稳定的涂裱。

作为代表性模具式涂布机的“狭缝模具式涂布机”,采用在设计上能够使涂裱液在横向上均匀分布的模具,通过在被称为“模唇”的模具顶端与支撑辊之间产生断层,实现涂裱膜的平滑化。

近年来,随着对多层同时进行涂布的“多层狭缝模具”等装置的高度化发展,高效涂布成为了可能。

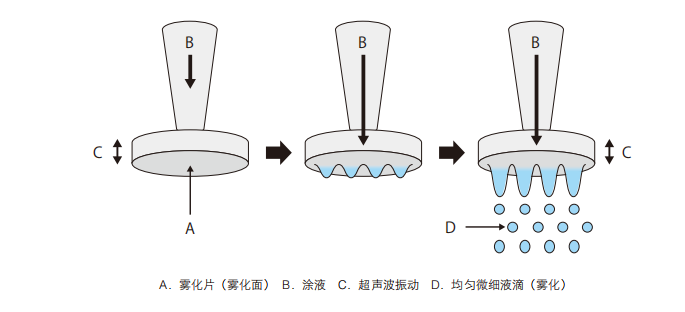

4、超声波喷涂工艺及装备

超声波喷涂方式的喷嘴顶端设有“雾化片(雾化面)”。随着超声波的振动,涂液会在雾化片上被抹开,开始形成波动。随后,将超声波的输出功率增大到超出表面张力的程度,就会形成雾状液滴并飞散。

由于形成的液滴微细均匀,适用于局部的均匀涂布。由于几乎不会发生液滴的反弹及多余的飞溅,具有可将材料损耗降至最低的优点。

根据不同的目的,可以选用各种长度、大小、形状的喷嘴。通过设定必要的流量及振动频率,喷涂均匀的液滴,可以控制涂布膜厚及膜质。

具体用途包括硬涂层及防止反射、水 / 油隔离涂布、电子部件的绝缘膜及导电膜、半导体的光阻剂等。

可以喷涂干膜为纳米级厚度的涂层,精度可达±5%。

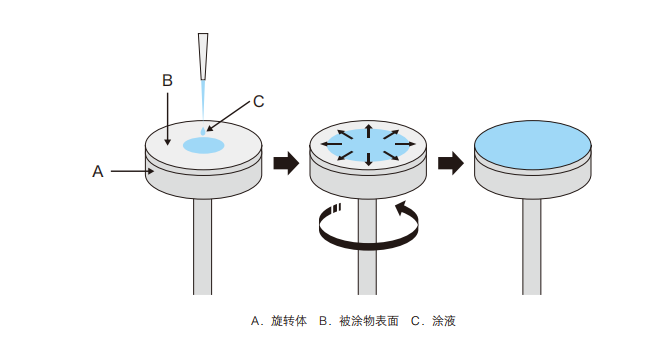

5、旋涂工艺及装备

“旋涂机”是一种利用旋转离心力的涂布装置,也被称为“旋转涂布机”。对于平滑的被涂物(工件),能够形成薄且均匀的涂层。旋涂机的用途非常广泛,代表性用途包括半导体晶圆的表面处理、光阻涂布等流程类工序,以及光学媒介涂膜、镜头底剂及调光液的涂布等。

将涂液滴落在被涂物(工件)的中心,进行高速旋转。加速旋转会对涂液施加离心力,使涂液扩散到整个表面并成膜。涂布膜厚取决于涂液的粘度、 被涂物的转速、旋转启动加速度、与干燥速度相关的排气。

旋涂的原理是依靠旋转离心力将多余的涂液甩离被涂物,因此实际成膜的液量要少于滴落的液量,存在会导致材料损耗的缺点。

为了通过排气控制干燥速度,防止涂液飞溅到设备外部,避免异物混入,旋转体及滴落的机构通常都会被收纳在箱体中,或采用涂裱时关闭上盖的设计式样。

设备的基本原理在近几十年并未改变,但适用于被涂物不同尺寸、重量、材质的装置,转速(速度)控制、自动滴落之类的规格功能等,都实现了更加多样化的发展。

社交媒体

抖音号

视频号

官方微信公众号

联系方式